راهنمای جامع فیلتر سپراتور

فیلتر سپراتور چیست؟

فیلترهای سپراتور (Separator Filters) در صنایع مختلف، از جمله نفت، گاز، پتروشیمی، فرآوری مواد معدنی، تصفیه آب و هوا، و صنایع دارویی، برای جداسازی اجزای مختلف از یکدیگر به کار میروند. این فیلترها در انواع و اندازههای مختلف طراحی میشوند و عملکرد آنها بسته به نوع مادهای که باید جدا شود (مایعات، گازها، یا جامدات) متفاوت است.

این فیلترهای تجهیزاتی هستند که برای جدا کردن یک یا چند فاز (مایع، گاز یا جامد) از یک مخلوط مورد استفاده قرار میگیرند. این فرایند معمولاً بر اساس تفاوت در خواص فیزیکی یا شیمیایی اجزا (مانند چگالی، اندازه ذرات، یا خاصیت مغناطیسی) انجام میشود.

انواع فیلتر سپراتور کمپرسور

فیلترهای سپراتور بر اساس چند شاخص در دسته بندی های مختلف قرار می گیرند. مهترین این شاخص ها محل قرار گرفتن فیلتر سپراتور و نوع کاسه انتهای فیلتر است که در ادامه به آنها می پردازیم.

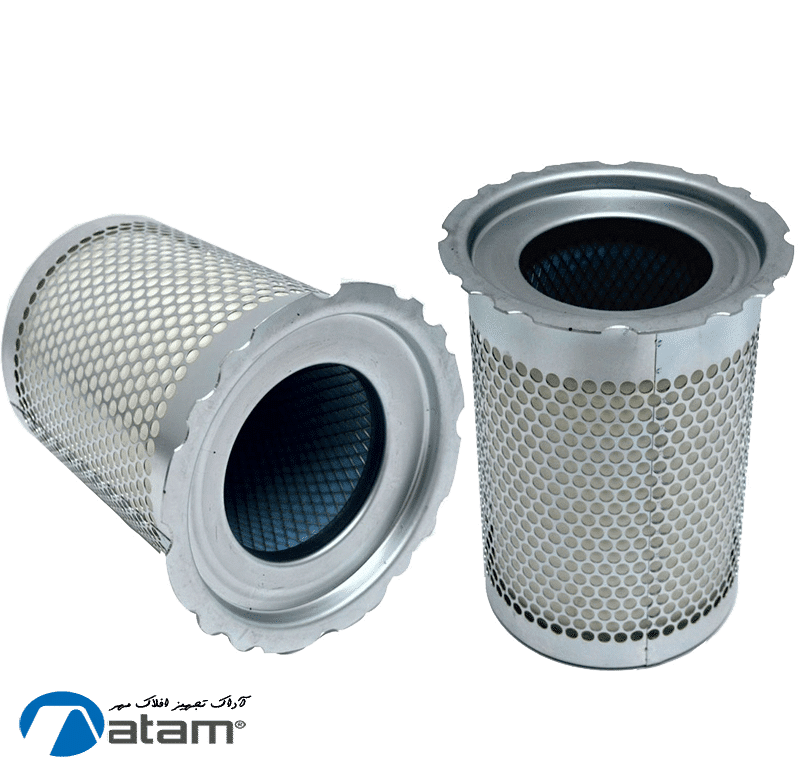

1- فیلتر سپراتور اینترنال و یا فیلتر المنتی کاسه بیرونی

فیلتر اینترنال کاسه بیرونی ، درون مخزن سپراتور تعبیه می شود. در انتهای این نوع از فیلترها کاسه فیلتر بیرون زدگی دارد. در سطح این فیلتر جریان از خارج به سمت داخل هدایت می شود. در المنت فیلتر سپراتورکمپرسورها ترکیب هوا و روغن به صورت چرخشی وارد مخزن سپراتور می شود.

در زمان ورود جریان هوا و روغن ، مقدار قابل ملاحظه ای از روغن بر اثر نیروی گریز از مرکز جداشده و سپس به سمت پایین مخزن فرو می ریزند. ذرات روغن سبک تر که هنوز هم در هوا موجودند توسط عبور دادن از میان الیاف میکروفایبر گلاس به آن می چسبند و پس از آنکه تشکیل شبنم بدهند از سطح فیلتر به پایین می چکند.

فیلترهای اینترنال کاسه بیرونی برای حداکثر اختلاف فشار 5 بار طراحی شده اند و در فشار کاری 7 بار حداکثر روغن باقیمانده در جریان هوا تقریبا بین 1 تا 3 میلی گرم در متر مکعب است.

2- فیلتر سپراتور اینترنال و یا فیلتر المنتی کاسه داخلی

این فیلتر به لحاظ ظاهری بسیار شبیه نوع کاسه بیرونی است. تنها تفاوت ظاهری این دو مدل در کاسه انتهای فیلتر است که بدون برجستگی و بیرون زدگی طراحی می شود اما همین تفاوت به ظاهر کوچک در مشخصات فنی تفاوت ایجاد کرده است.

افت فشار در فیلترهای کاسه بیرونی در حدود 0.17 ولی در کاسه داخلی در حدود 0.2 بار است و نرخ جریان در فشار 7 بار برای فیلتر سپراتور کاسه بیرونی 2 تا 42 متر مکعب در هر دقیقه است ولی در کاسه داخلی 3.5 تا 46 متر مکعب در هر دقیقه است. فیلتر سپراتور کاسه داخلی در زمان طراحی فضای کم تری اشغال می کند.

3 – فیلتر سپراتور اکسترنال یا کارتریجی

فیلتر سپراتور کارتریجی و یا اکسترنال بر روی رسیور قرار می گیرد که نسل جدیدتری نسبت به فیلترهای اینترنال است. در این طراحی جدید با بیرون قرار گرفتن فیلتر سپراتور امکان تعویض سریع تر و راحت تر فیلتر فراهم آمده است. افت فشار در فیلتر کارتریجی در حدود0.25 بار و رنج نرخ جریان در فشار ثابت 7 بار، 1 تا 5.5 متر مکعب بر دقیقه است.

اجزای اصلی فیلتر سپراتور

فیلتر سپراتور از اجزای مختلفی تشکیل شده است که هر کدام نقش مهمی در عملکرد کلی آن دارند. اجزای اصلی فیلتر سپراتور شامل موارد زیر است:

1. بدنه فیلتر:

• ساختار اصلی و خارجی فیلتر که سایر اجزا درون آن قرار میگیرند. این بدنه معمولاً از مواد مقاوم در برابر خوردگی و فشار ساخته میشود.

2. المان فیلتر:

• قسمت اصلی که عمل جداسازی ذرات را انجام میدهد. این المان میتواند از مواد مختلفی مانند کاغذ، پارچه، فلز یا پلیمر ساخته شده باشد و بسته به نوع آلایندهها طراحی میشود.

3. ورودی و خروجی:

• نقاطی که مایع یا گاز وارد و خارج میشود. طراحی مناسب ورودی و خروجی برای بهینهسازی جریان و کاهش افت فشار بسیار مهم است.

4. سیستم تخلیه:

• سیستمی برای جمعآوری و تخلیه ذرات آلودهای که از مایع یا گاز جدا شدهاند. این سیستم میتواند به صورت دستی یا خودکار عمل کند.

5. سنسورها:

• سنسورهایی که برای نظارت بر عملکرد فیلتر و کیفیت خروجی استفاده میشوند. این سنسورها میتوانند فشار، دما و کیفیت مایع یا گاز خروجی را اندازهگیری کنند.

6. پایه یا نگهدارنده:

• ساختاری که فیلتر را در محل نصب خود نگه میدارد و معمولاً به سیستم لولهکشی متصل میشود.

7. درپوش یا درب:

• برای دسترسی به داخل فیلتر جهت تعمیر و نگهداری، درپوشی بر روی بدنه فیلتر قرار دارد.

8. سیستم تنظیم فشار:

• برخی فیلترها دارای سیستمهایی برای تنظیم و کنترل فشار داخلی هستند تا عملکرد بهینه حفظ شود.

نحوه عملکرد فیلتر سپراتور

نحوه عملکرد فیلتر سپراتور به صورت زیر است:

1. ورود سیال

سیال (مانند گاز یا مایع) به داخل فیلتر سپراتور وارد میشود. این ورودی معمولاً از طریق یک لوله یا کانال طراحی شده است که جریان را به داخل فیلتر هدایت میکند.

2. جدا شدن ذرات

وقتی سیال وارد فیلتر میشود، به دلیل تغییر سرعت و جهت جریان، ذرات جامد و مایعات سنگینتر از گاز (یا مایعات سبکتر) به سمت دیوارههای فیلتر رانده میشوند. این فرآیند میتواند به روشهای مختلفی انجام شود:

• نیروی گریز از مرکز: در برخی فیلترها، با استفاده از نیروی گریز از مرکز، ذرات سنگینتر به سمت دیوارهها رانده میشوند و از سیال جدا میشوند.

• جذب و چسبندگی: در فیلترهای با المانهای فیلتراسیون، ذرات به دلیل چسبندگی به الیاف یا سطح فیلتر جذب میشوند.

3. جمعآوری ذرات جدا شده

ذرات و مایعات جدا شده در قسمت پایینی فیلتر جمعآوری میشوند. این قسمت ممکن است دارای سیستم تخلیهای باشد که اجازه میدهد مواد جدا شده به راحتی خارج شوند.

4. خروج سیال تصفیه شده

پس از جداسازی، سیال تصفیه شده از طریق خروجی فیلتر خارج میشود. این خروجی معمولاً در بالای فیلتر قرار دارد و تضمین میکند که فقط سیال خالص و بدون آلایندهها به سیستمهای بعدی هدایت شود.

5. نظارت و کنترل

بسیاری از فیلترهای سپراتور دارای سنسورهایی هستند که کیفیت و فشار سیال خروجی را نظارت میکنند. این سنسورها میتوانند بهطور خودکار عمل کنند و در صورت نیاز به تعویض یا تمیز کردن فیلتر هشدار دهند.

زمان تعویض فیلتر سپراتور

زمان تعویض فیلتر سپراتور به عوامل مختلفی بستگی دارد که شامل نوع سیستم، شرایط عملیاتی، نوع فیلتر و میزان آلودگی یا ذرات موجود در سیال است. در زیر به برخی از نکات کلیدی برای تعیین زمان تعویض فیلتر سپراتور اشاره میشود:

1. دستورالعمل تولیدکننده

بسیاری از تولیدکنندگان فیلترها زمانهای مشخصی را برای تعویض فیلترها بر اساس ساعات کارکرد یا تعداد سیکلها ارائه میدهند. رعایت این دستورالعملها میتواند به افزایش عمر مفید تجهیزات کمک کند.

2. نظارت بر فشار و جریان

افزایش فشار در ورودی فیلتر یا کاهش جریان سیال میتواند نشاندهنده نیاز به تعویض فیلتر باشد. اگر فشار ورودی به طور قابل توجهی افزایش یابد، ممکن است فیلتر مسدود شده باشد و نیاز به تعویض داشته باشد.

3. کیفیت سیال

اگر سیال ورودی دارای ذرات معلق یا آلودگی بیشتری باشد، ممکن است نیاز به تعویض فیلتر زودتر از موعد باشد. در این موارد، بررسی منظم فیلتر و تعویض آن بر اساس شرایط واقعی ضروری است.

4. شرایط عملیاتی

در شرایط سخت عملیاتی، مانند دماهای بالا یا فشارهای زیاد، ممکن است فیلترها سریعتر فرسوده شوند و نیاز به تعویض بیشتری داشته باشند.

5. بررسی بصری

بررسی بصری فیلتر میتواند به شناسایی زمان مناسب برای تعویض کمک کند. اگر فیلتر تغییر رنگ داده یا آلودگی قابل توجهی روی آن مشاهده شود، باید تعویض شود.

6. تجربه عملی

تجربه کار با تجهیزات مشابه و شرایط مشابه میتواند به تعیین زمان مناسب برای تعویض فیلتر کمک کند. استفاده از دادههای تاریخی نیز میتواند مفید باشد.

روش تعویض فیلتر سپراتور

تعویض فیلتر سپراتور یک فرآیند مهم در نگهداری و تعمیرات تجهیزات صنعتی است. در زیر مراحل کلی تعویض فیلتر سپراتور را به تفصیل توضیح میدهم:

مراحل تعویض فیلتر سپراتور

1. آمادهسازی

• ایمنی: قبل از هر چیز، اطمینان حاصل کنید که تمامی اقدامات ایمنی انجام شده است. استفاده از تجهیزات حفاظت فردی (PPE) مانند دستکش، عینک ایمنی و ماسک الزامی است.

• توقف سیستم: سیستم را خاموش کرده و مطمئن شوید که هیچ گونه فشاری درون سیستم وجود ندارد. این کار میتواند شامل قطع منبع تغذیه و تخلیه فشار باشد.

2. دسترسی به فیلتر

• باز کردن درپوش: درپوش یا محفظهای که فیلتر در آن قرار دارد را باز کنید. این ممکن است با استفاده از ابزارهای خاصی مانند آچار یا پیچگوشتی انجام شود.

• بررسی وضعیت: قبل از خارج کردن فیلتر قدیمی، وضعیت آن را بررسی کنید تا اطلاعاتی درباره آلودگی یا مشکلات موجود به دست آورید.

3. خارج کردن فیلتر قدیمی

• خارج کردن فیلتر: فیلتر قدیمی را با احتیاط خارج کنید. ممکن است نیاز به چرخاندن یا کشیدن آن داشته باشید.

• تمیزکاری: محل قرارگیری فیلتر را تمیز کنید تا هرگونه آلودگی یا ذرات باقیمانده از فیلتر قبلی پاک شود.

4. نصب فیلتر جدید

• آمادهسازی فیلتر جدید: فیلتر جدید را بررسی کنید و اطمینان حاصل کنید که سالم و بدون آسیب است.

• نصب فیلتر: فیلتر جدید را در محل خود قرار دهید و آن را به دقت به سمت جایگاه خود هدایت کنید. اطمینان حاصل کنید که به درستی جا افتاده است.

• بستن درپوش: درپوش یا محفظه را دوباره ببندید و اطمینان حاصل کنید که به خوبی محکم شده است.

5. راهاندازی سیستم

• بررسی نشت: قبل از راهاندازی مجدد سیستم، نشتهای احتمالی را بررسی کنید. هرگونه نشت باید برطرف شود.

• راهاندازی سیستم: سیستم را دوباره روشن کنید و به آرامی فشار را افزایش دهید. نظارت بر عملکرد سیستم و اطمینان از اینکه همه چیز به درستی کار میکند، ضروری است.

6. ثبت اطلاعات

• ثبت تاریخ تعویض: تاریخ تعویض فیلتر و هرگونه نکتهای که در طول فرآیند مشاهده کردهاید را ثبت کنید. این اطلاعات برای برنامهریزیهای آینده و نگهداری مفید خواهد بود.

نکات اضافی

• دستورالعمل تولیدکننده: همیشه دستورالعملها و راهنماهای تولیدکننده تجهیزات را دنبال کنید.

• نگهداری دورهای: برای جلوگیری از مشکلات آینده، بهتر است تعویض فیلترها به صورت دورهای و طبق برنامه زمانبندی شده انجام شود.

با رعایت این مراحل و نکات، میتوانید به طور مؤثر و ایمن فیلتر سپراتور را تعویض کنید.

مزایای فیلتر سپراتور

1. بهبود کیفیت سیال

• فیلتر سپراتور با جداسازی ذرات معلق و آلودگیها، کیفیت سیالات (مانند روغن یا سوخت) را بهبود میبخشد و از آسیب به قطعات داخلی سیستم جلوگیری میکند.

2. افزایش عمر تجهیزات

• با کاهش آلودگیها و ذرات مضر در سیال، عمر مفید تجهیزات و ماشینآلات افزایش مییابد. این امر منجر به کاهش هزینههای تعمیر و نگهداری میشود.

3. کاهش هزینههای عملیاتی

• با بهبود کارایی سیستم و کاهش نیاز به تعمیرات، هزینههای عملیاتی کاهش مییابد. همچنین، فیلترها میتوانند به صرفهجویی در مصرف انرژی کمک کنند.

4. افزایش کارایی سیستم

• فیلتر سپراتور به سیستم اجازه میدهد تا به طور مؤثرتری کار کند و عملکرد بهینهتری داشته باشد. این امر به ویژه در سیستمهای هیدرولیک و پنوماتیک اهمیت دارد.

5. محافظت از محیط زیست

• با جداسازی آلایندهها و جلوگیری از ورود آنها به محیط زیست، فیلتر سپراتور میتواند به حفظ محیط زیست کمک کند.

6. کاهش خطرات ایمنی

• با حذف ذرات خطرناک و آلودگیها، خطرات ایمنی ناشی از نشتی یا خرابی تجهیزات کاهش مییابد.

7. سهولت در نگهداری

• فیلترهای سپراتور معمولاً طراحی شدهاند تا تعویض و نگهداری آنها آسان باشد، که این امر باعث صرفهجویی در زمان و منابع میشود.

8. تنوع کاربرد

• فیلترهای سپراتور در صنایع مختلف از جمله نفت و گاز، خودروسازی، صنایع شیمیایی، غذایی و دارویی کاربرد دارند و به همین دلیل بسیار متنوع هستند.

معایب فیلتر سپراتور

1. هزینههای اولیه

• هزینه خرید و نصب فیلتر سپراتور ممکن است بالا باشد، به ویژه در سیستمهای بزرگ یا صنعتی. این هزینه میتواند برای برخی از کسبوکارها یک مانع باشد.

2. نیاز به نگهداری منظم

• فیلترهای سپراتور نیاز به نگهداری و تعویض منظم دارند. عدم انجام این کار میتواند منجر به کاهش کارایی و آسیب به سیستم شود.

3. کاهش جریان سیال

• در برخی موارد، فیلتر سپراتور ممکن است باعث کاهش جریان سیال شود، به ویژه اگر فیلتر در حال کثیف شدن باشد. این امر میتواند بر عملکرد کلی سیستم تأثیر بگذارد.

4. محدودیت در جداسازی

• برخی فیلترهای سپراتور ممکن است نتوانند همه نوع آلودگیها یا ذرات را به طور مؤثر جدا کنند. این موضوع ممکن است نیاز به استفاده از فیلترهای اضافی را ایجاد کند.

5. حجم و فضای اشغال شده

• فیلترهای سپراتور ممکن است فضای زیادی را اشغال کنند، که در برخی سیستمها یا محیطها میتواند یک مشکل باشد.

6. احتمال خرابی

• مانند هر تجهیز دیگری، فیلترهای سپراتور نیز ممکن است دچار خرابی شوند. خرابی آنها میتواند منجر به ورود آلودگیها به سیستم شود.

7. تولید زباله

• تعویض فیلترها و نگهداری آنها میتواند منجر به تولید زباله شود که نیاز به مدیریت مناسب دارد.

8. تأثیر بر کیفیت سیال

• در صورت عدم نگهداری مناسب، فیلتر سپراتور میتواند منبع آلودگی باشد و کیفیت سیال را تحت تأثیر قرار دهد.

9. محدودیت دما و فشار

• برخی از فیلترهای سپراتور ممکن است محدودیتهایی در دما و فشار داشته باشند که میتواند کاربرد آنها را در برخی شرایط محدود کند.

پارامترهای مهم در انتخاب فیلتر سپراتور

برای انتخاب مناسب فیلترهای سپراتور به عوامل زیر توجه کنید:

حداکثر دبی روغن

میزان اختلاف فشار اولیه

ابعاد فیلتر و فشار محیط

فشار کاری و اندازه شبکههای داخلی فیلتر

شرکت آداک تجهیز افلاک مهر با در اختیار داشتن پرسنل متخصص و مجرب در زمینه خدمات مهندسی و تامين كالاي مورد نياز صنايع نفت، گاز و پتروشيمي و کاخانجات تولیدی در راستای قطعات و تجهیزات مربوط به تجهیزات صنعتی و اتوماسیون صنعتی فعالیت خود را از سال 1390 با قرار گرفتن در لیست تامین کنندگان واحدهای صنعتی به صورت رسمی آغاز نموده است.

این مجموعه مفتخر است که توانسته با همکاری مستقیم شرکتهای تولیدی داخلی و خارجی و حذف واسطه تجهیزات و قطعات مربوط به این صنف را تامین نماید. جهت کسب اطلاعات بیشتر میتوانید با کارشناسان این شرکت در ارتباط باشید.